champI4.0ns Award 2026 – Die Nominierten

Sind Sie 2026 einer der champI4.0ns?

Hier stellen wir alle Projekte vor, die am diesjährigen champI4.0ns Award teilnehmen. Entdecken Sie Innovationen, Stories und die Menschen dahinter

Die Nominierten stellen sich hier vor:

autonomIQ

KI-gestützte Automatisierung der CAM-PlanungKI-gestützte Automatisierung der CAM-Planung

autonomIQ automatisiert die CAM-Planung in der Zerspanung mithilfe selbstlernender KI und schafft so präzise, effiziente und fehlerarme Fertigungsprozesse.

Studio Fluffy

DashSet - Datenfilter für KI und InnovationDashSet - Datenfilter für KI und Innovation

DashSet macht komplexe Produktions-, Simulations- und Sensordaten strukturiert nutzbar und beschleunigt datengetriebene Produktentwicklung und Innovation.

qurixTech

AI gesteuertes Data Operating SystemAI gesteuertes Data Operating System

qurixTech vereinfacht den Zugang zu Unternehmensdaten radikal, indem KI-gestützte Sprachinteraktion sichere, kontextbasierte Entscheidungen in Echtzeit ermöglicht.

selfbits

Selfbits Manufacturing SuiteSelfbits Manufacturing Suite

Selfbits vernetzt Maschinen, Menschen und Systeme, um Produktionsdaten in Echtzeit für Planung, Qualität und Effizienz nutzbar zu machen.

SICK AG

Assist - KI-Assistenzsystem für manuelle AssembyAssist - KI-Assistenzsystem für manuelle Assemby

Assist unterstützt manuelle Montageprozesse mit kamerabasierter KI, erkennt Fehler unmittelbar und erhöht die Prozesssicherheit direkt am Arbeitsplatz.

Vivaldi Solutions

KI-gestützte Operational ExcellenceKI-gestützte Operational Excellence

Vivaldi Solutions digitalisiert die visuelle Qualitätsprüfung vollständig und verwandelt Prüf- und Produktionsdaten in eine belastbare Basis für kontinuierliche Optimierung.

Details

autonomIQ entwickelt eine KI-basierte Softwarelösung, die den gesamten Prozess der CAM-Planung in der zerspanenden Industrie automatisiert. Das System simplymill erzeugt aus CAD-Daten vollautomatisch Bearbeitungsstrategien, NC-Programme und Angebotskalkulationen.

Kern des Ansatzes ist die Kombination eines eigenen CAM-Kernels mit einem virtuellen NC-Kernel (VNCK), der realitätsnahe Simulationen der Bearbeitungszeiten und eine Optimierung der Schnittparameter ermöglicht. Selbstlernende KI-Modelle verbessern das Prozesswissen kontinuierlich, senken Fehlerquoten, steigern Energieeffizienz und entlasten Fachkräfte. Damit schafft autonomIQ eine Grundlage für Zero-Defect Manufacturing und stärkt die Wettbewerbsfähigkeit produzierender Unternehmen.

Innovationskraft und Datenfundament des Ansatzes

Der Ansatz von autonomIQ sticht durch eine durchgehende Automatisierung hervor: vom CAD-Modell bis zum fertigen NC-Code. Möglich wird dies durch die Kombination des virtuellen NC-Kernels mit selbstlernenden KI-Modellen, die klassische CAM-Systeme deutlich übertreffen.

Die Grundlage bildet eine breite Datenbasis aus realen Fertigungsprozessen – darunter Werkzeugbahnen, Spindellasten, Schnittkräfte und weitere Sensorsignale aus CNC-Maschinen. Ergänzt durch Simulationen und Pilotprojekte entsteht ein tiefes, kontinuierlich wachsendes Datengerüst, das präzise Prozessoptimierungen ermöglicht.

Datenverarbeitung und Mehrwert durch KI-gestützte Analyse

Die erfassten Maschinen- und Sensordaten werden systematisch bereinigt, strukturiert und mithilfe maschinellen Lernens ausgewertet. Die KI erkennt Muster und Zusammenhänge zwischen Geometrie, Parametern und Fertigungsergebnissen und nutzt diese Erkenntnisse zur Optimierung von Werkzeugbahnen, Schnittparametern und Simulationsmodellen.

Der konkrete Nutzen wird unmittelbar sichtbar: Optimierte Prozesse entstehen automatisiert, Fehler werden frühzeitig erkannt und Kostenkalkulationen erfolgen in Echtzeit. Unternehmen profitieren von reduzierter Ausschussquote, kürzeren Bearbeitungszeiten und einer spürbaren Entlastung des Fachpersonals.

Zielsetzung des Projekts

Ziel des Projekts ist eine vollständig automatisierte, durch KI optimierte CAM-Planung, die Produktionsunternehmen flexibler, effizienter und nachhaltiger macht.

Die Lösung soll Betriebe befähigen, Produktionskosten zu reduzieren, schneller auf Kundenanforderungen zu reagieren und gleichzeitig Energie- und Materialeinsparungen umzusetzen.

Langfristig entsteht damit ein wesentlicher Baustein für autonome Fertigungsumgebungen.

Veränderungswirkung in der Praxis und messbare Ergebnisse

Die Automatisierung verändert die täglichen Abläufe in Arbeitsvorbereitung und Fertigungsplanung grundlegend. Zeitintensive, manuelle Programmierarbeiten entfallen weitgehend. Teams gewinnen Kapazitäten für wertschöpfende Aufgaben, reagieren schneller auf neue Anforderungen und erzielen stabilere Prozessabläufe.

Die messbaren Effekte unterstreichen die Transformation:

- bis zu 80 % weniger Aufwand für Arbeitsvorbereitung und Angebotserstellung

- bis zu 60 % kürzere Bearbeitungszeiten

- bis zu 50 % geringere Bauteilkosten

- deutlich reduzierte Fehlerquoten

- gesteigerte Energie- und Ressourceneffizienz

Diese Ergebnisse stärken die Wettbewerbsfähigkeit und unterstützen eine nachhaltige Produktionsstrategie.

Projektstatus und weiterer Entwicklungspfad

autonomIQ befindet sich in der Erprobungsphase. Zentrale Komponenten wie CAM-Kernel, VNCK und die ersten KI-Modelle wurden im Rahmen eines mehrjährigen Forschungsprojekts entwickelt. Seit 2023 wird im Rahmen der EXIST-Förderung an der Marktreife gearbeitet.

Der weitere Weg umfasst:

- ein MVP für automatisierte Angebots- und Bahnplanung ab Oktober 2025

- sukzessive Erweiterung der KI-Modelle und Optimierungsszenarien

- Unterstützung komplexerer Fräsoperationen wie 3+2D und 5-Achssimultanbearbeitung

- Einbindung zusätzlicher Industriepartner für realitätsnahe Testumgebungen

Bis Mitte 2026 soll die Lösung als marktreifes Produkt verfügbar sein und eine breite Anwendung in der Industrie finden.

Zentrale Herausforderungen und Lösungsansätze

Zu den potenziellen Herausforderungen zählen ein konservatives Marktumfeld, heterogene Maschinenlandschaften und unterschiedliche Datenqualitäten.

autonomIQ adressiert diese durch:

- eine modular integrierbare Architektur

- enge Zusammenarbeit mit Pilotkunden

- frühes Einbinden realer Anforderungen in die Entwicklung

- systematische Schulungsprogramme

- schrittweise Einführung und transparente Kommunikation des Nutzens

Auf diese Weise wird sichergestellt, dass die Lösung auch in komplexen Industrieumgebungen erfolgreich eingeführt werden kann.

DashSet ist eine modulare Plattform zur datengetriebenen Produktentwicklung, die Unternehmen befähigt, große und heterogene Datenmengen effizient nutzbar zu machen. Produktions-, Simulations- und Sensordaten können gezielt gefiltert, bereinigt und in aussagekräftige Kennzahlen überführt werden. Dies schafft eine verlässliche Grundlage für fundierte Entscheidungen, beschleunigte Entwicklungszyklen und eine schnellere Produktoptimierung.

Darüber hinaus unterstützt DashSet die Erstellung digitaler Zwillinge, die strukturierte Aufbereitung von Daten für KI-Trainings und die Entwicklung datenbasierter Services. Durch offene Standards, einfache Integration und eine klar verständliche Struktur wird datengetriebene Innovation auch für Teams ohne Data-Science-Hintergrund zugänglich.

Innovationskraft und Datenfundament des Ansatzes

DashSet vereint explorative Analyse, Skalierbarkeit und intuitive Bedienbarkeit in einer einzigen Plattform. Die Lösung ermöglicht das interaktive Erkunden selbst sehr großer Datenmengen und bietet gleichzeitig die Möglichkeit, eigene Algorithmen und KI-Module einzubinden. Dadurch lassen sich Subsets bilden, Varianten generieren und Hypothesen effizient überprüfen.

Das Fundament der Plattform ist eine breite Palette heterogener Datenquellen: Sensordaten aus Prüfständen, Simulations- und CAD-Daten, Maschinendaten aus der Produktion sowie historische Qualitäts- und Prozessdaten. Mit offenen Schnittstellen können diese Daten aus lokalen Systemen, Cloud-Speichern, Partnernetzwerken oder Data Lakes integriert werden. Die Flexibilität der Architektur erlaubt es, DashSet unmittelbar in bestehende Entwicklungs- und Produktionsprozesse einzubetten.

Datenverarbeitung und Mehrwert durch KI-gestützte Analyse

DashSet ermöglicht den Aufbau flexibler Verarbeitungsketten, in denen etablierte Berechnungsschritte mit individuell entwickelten Algorithmen kombiniert werden. Daten können harmonisiert, gefiltert und strukturiert aufbereitet werden – gleichzeitig lassen sich komplexe Analysen, Simulationen oder KI-gestützte Berechnungen integrieren.

Durch die explorative Analyse werden bislang unbekannte Zusammenhänge sichtbar. Varianten lassen sich schnell vergleichen, Parameter effizient testen und Hypothesen unmittelbar überprüfen. Das Ergebnis ist eine deutlich beschleunigte, fundierte Entscheidungsfindung.

Ein zentraler Mehrwert liegt zudem in der Erstellung hochwertiger Datensätze für KI-Modelle. DashSet erzeugt konsistente, variantenreiche Trainingsdaten, reduziert damit den Aufwand in der KI-Entwicklung und steigert gleichzeitig die Qualität der Modelle. Die Plattform fördert zudem die interdisziplinäre Zusammenarbeit, indem Teams gemeinsam Verarbeitungsketten entwickeln, Ergebnisse austauschen und Analysen wiederverwendbar gestalten.

Zielsetzung des Projekts

DashSet wurde mit dem Ziel entwickelt, Unternehmen in die Lage zu versetzen, ihre Daten schnell, flexibel und präzise für Entwicklung, Simulation und KI einzusetzen. Die Plattform soll Datenqualität transparent machen, Datenaufbereitung beschleunigen und den Einstieg in KI-gestützte Produktentwicklung vereinfachen.

Die Lösung stärkt insbesondere die Ableitung und Weiterentwicklung von KPIs, die Optimierung von Systemen und Produkten sowie die effiziente Erstellung digitaler Zwillinge. Langfristig soll DashSet Unternehmen befähigen, kosteneffizient eigene KI-Modelle aufzubauen, zu betreiben und weiterzuentwickeln.

Veränderungswirkung in der Praxis und messbare Ergebnisse

DashSet verändert die Arbeitsweise in Entwicklungs- und Produktionsumgebungen grundlegend. Unternehmen werden befähigt, ihre vorhandenen Daten aktiv zu nutzen, statt sie in isolierten Systemen ungenutzt liegen zu lassen. Entwicklungszyklen verkürzen sich, weil Varianten schneller verglichen, Hypothesen zügig getestet und KPIs direkt abgeleitet werden können.

Die Plattform ermöglicht eine deutliche Steigerung der Produktivität: Entscheidungsprozesse werden beschleunigt, Datenflüsse transparent, und Teams können einfacher digitale Services entwickeln oder Prozesse optimieren. Die verbesserte Datenstruktur steigert zudem die Qualität der KI-Modelle und erleichtert die Integration neuer datengetriebener Anwendungen.

DashSet eröffnet damit Unternehmen – insbesondere kleinen und mittleren Betrieben – einen unkomplizierten Zugang zu individuell einsetzbarer KI-Technologie. Entwicklungszeiten sinken, Reibungsverluste werden minimiert, und die Innovationsgeschwindigkeit steigt.

Projektstatus und weiterer Entwicklungspfad

DashSet befindet sich bereits im produktnahen Einsatz. Die Plattform fungiert als technisches Backbone in verschiedenen industriellen Pilotprojekten, etwa bei der Analyse großer Sensordatenmengen, der Generierung von KI-Trainingsdaten und der Ableitung von KPIs für Produktoptimierung. Die modulare Architektur ist implementiert, flexibel kombinierbar und wird kontinuierlich anhand des Feedbacks aus der Praxis erweitert.

Aktuell befindet sich das Projekt in der Traktionsphase: Gemeinsam mit Partnern aus Industrie und Forschung werden konkrete Use Cases definiert und unter realen Bedingungen getestet. Bis spätestens Q2 2026 ist der Einsatz mit ausgewählten Testkunden vorgesehen, um Funktionen zu validieren, Optimierungspotenziale zu quantifizieren und die Nutzerfreundlichkeit weiter zu verbessern.

Anschließend folgt eine schrittweise Skalierung, sodass DashSet als leichtgewichtiges, modular erweiterbares Werkzeug für datengetriebene Produktentwicklung breit im Markt eingesetzt werden kann.

Zentrale Herausforderungen und Lösungsansätze

Die größte Herausforderung besteht darin, DashSet parallel zur Weiterentwicklung auch im Markt zu etablieren – insbesondere bei begrenzten Ressourcen eines wachsenden Unternehmens. Studio Fluffy begegnet dieser Herausforderung durch strategische Partnerschaften und fokussierte Pilotprojekte, die den praktischen Nutzen der Plattform sichtbar machen.

Testphasen, Auszeichnungen und öffentliche Demonstratoren erhöhen die Reichweite und stärken das Vertrauen in die Lösung. Durch schrittweise Entwicklung, kontinuierliches Nutzerfeedback und gezielte Erweiterungen wird DashSet stabilisiert, verbessert und systematisch in den Markt eingeführt.

Das Unternehmen qurixTech entwickelt ein KI-gesteuertes Data Operating System, das den Zugriff auf operative und analytische Unternehmensdaten radikal vereinfacht. Die Lösung kombiniert Large Language Models (LLMs) mit dem firmeneigenen Model Context Protocol (MCP) und schafft damit ein skalierbares, kontextverstehendes Daten-Ökosystem.

Nutzer:innen interagieren per natürlicher Sprache mit Datenquellen, Tools und Workflows – von Reportingprozessen bis hin zu operativen Steuerungsaufgaben. All dies erfolgt ohne zusätzlichen Engineering-Aufwand, bei vollständiger Einhaltung von Governance-, Sicherheits- und Compliance-Anforderungen. Das Ergebnis ist eine neue Qualität datengetriebener Zusammenarbeit, geringere Abhängigkeit von technischen Teams und deutlich beschleunigte Entscheidungen.

Innovationskraft und Datenfundament des Ansatzes

Der Ansatz von qurixTech zeichnet sich durch die Verbindung von LLMs und einem standardisierten Kontextprotokoll aus, das operative und analytische Systeme in Echtzeit zugänglich macht. Während klassische Self-Service-BI oder Chatbot-Lösungen lediglich Abfragen ermöglichen, entsteht hier ein echtes, kontextbewusstes Data Operating System: KI-Agenten verstehen Absichten, orchestrieren Prozesse über Systemgrenzen hinweg und liefern nachvollziehbare Ergebnisse.

Die Datenbasis ist ebenso vielfältig wie tief: CRM-, ERP- und Data-Warehouse-Systeme (z. B. Snowflake), Excel- und SharePoint-Daten, APIs, Datenbanken sowie öffentliche Referenzdaten wie Markt- oder Wetterinformationen. Alle Daten bleiben in ihren Ursprungssystemen, werden nicht dupliziert und bleiben vollständig auditierbar. Durch MCP werden Metadaten, Rollen, semantischer Kontext und Zugriffsrechte klar definiert – eine zentrale Voraussetzung für Sicherheit und Konsistenz im Datenfluss.

Datenverarbeitung und Mehrwert durch KI-gestützte Analyse

Die Verarbeitung beginnt mit einer natürlichen Sprachinteraktion: Nutzer:innen formulieren eine Frage oder Aufgabe, die der LLM-basierte Agent semantisch interpretiert. Über MCP erhält der Agent alle nötigen Informationen über Struktur, Regelwerke und Berechtigungen. Anschließend führt er selbstständig die notwendigen Schritte aus – von Datenabfragen und Filterungen über Berechnungen und Aggregationen bis hin zu Forecasts oder automatisierten Reports.

Die Ergebnisse werden tabellarisch, grafisch oder sprachlich aufbereitet und direkt in den bevorzugten Tools der Anwender:innen bereitgestellt. Jeder Schritt bleibt protokolliert, auditierbar und nachvollziehbar. Die Architektur erlaubt zudem die Einbindung externer Modelle, etwa für Klassifikation, NLP oder Zeitreihenanalysen.

Der Mehrwert liegt klar auf der Hand: Prozesse, die zuvor mühsam, manuell oder überlastete Data-Teams liefen, werden nun von KI-Agenten orchestriert. Unternehmen profitieren von autonomer Prozesssteuerung, dynamischer Entscheidungsunterstützung und sofort verfügbaren Insights – ohne technische Hürden oder Wartezeiten.

Zielsetzung des Projekts

Ziel des Ansatzes ist es, den Zugang zu Daten grundlegend zu vereinfachen und gleichzeitig professionelle Strukturen für Governance und Skalierbarkeit zu etablieren. qurixTech möchte Organisationen befähigen, Daten nicht nur zu sammeln, sondern aktiv und kontextbewusst einzusetzen – als Grundlage für automatisierbare Steuerung, datengetriebene Zusammenarbeit und eine moderne, unternehmensweite Datenkultur.

Unternehmen gewinnen dadurch eine sichere, skalierbare und menschenzentrierte Datenintelligenz, die Entscheidungsprozesse beschleunigt, operative Exzellenz unterstützt und die Abhängigkeit von IT- und Data-Teams deutlich reduziert.

Veränderungswirkung in der Praxis und messbare Ergebnisse

Der Einsatz des Data Operating Systems verändert die Arbeitsweise produzierender Unternehmen fundamental. Statt dezentral nach Daten zu suchen, komplexe Reports manuell zu erstellen oder BI-Teams um Unterstützung zu bitten, können Mitarbeitende direkt in natürlicher Sprache mit Daten interagieren – sofort, kontextbezogen und ohne technische Schulung.

Produktionsleiter:innen, Wartungsteams oder Controller erhalten innerhalb von Sekunden Einblick in Maschinenauslastung, Lieferzeiten, Qualitätskennzahlen oder Störungsursachen. Entscheidungen werden robuster und schneller getroffen, Workflows lassen sich automatisieren und entlang der Wertschöpfungskette digitalisieren. KI-Agenten liefern tägliche KPIs, vergleichen Produktionslinien, identifizieren Anomalien und geben operative Handlungsempfehlungen.

Die bisher beobachteten Impact-Faktoren sind deutlich:

- bis zu 80 % Zeitersparnis bei datenbezogenen Rückfragen

- signifikant schnellere Reaktionszeiten bei Prozess- oder Planungsabweichungen

- spürbare Entlastung zentraler IT- und Data-Teams

- erhöhte Datenkompetenz auf operativer Ebene

Dies stärkt Resilienz, Anpassungsfähigkeit und Wettbewerbsfähigkeit gleichermaßen.

Projektstatus und weiterer Entwicklungspfad

Das Data Operating System befindet sich derzeit in der Erprobungsphase und wird in ersten Demo-Installationen getestet. Unternehmen können die Technologie bereits in Form geführter Sessions erleben, in denen typische Unternehmensprozesse durch KI-Agenten orchestriert werden.

Der weitere Entwicklungspfad umfasst den gestuften Einsatz bei Pilotkunden, um reale Szenarien abzubilden, Funktionen weiter zu verfeinern und eine belastbare Skalierungsbasis zu schaffen. Die Lösung wird dabei kontinuierlich um neue Konnektoren, Analysefähigkeiten und Sicherheitsmechanismen erweitert.

Zentrale Herausforderungen und Lösungsansätze

Die Einführung eines KI-gestützten Datenbetriebssystems bringt technologische und organisatorische Herausforderungen mit sich – insbesondere im Hinblick auf Integration in bestehende Systemlandschaften, Datenqualität und die Akzeptanz neuer Arbeitsweisen.

qurixTech begegnet diesen Herausforderungen durch:

- standardisierte Konnektoren für eine reibungslose Systemintegration

- das Model Context Protocol, das Governance, Rollen und Semantik klar definiert

- rollenbasierte Zugriffskontrolle für Sicherheit und Nachvollziehbarkeit

- gezielte Schulungs- und Enablement-Programme, um Mitarbeitende arbeitsfähig zu machen

- transparente Darstellung der Ergebnisse, um Vertrauen in KI-Agenten aufzubauen

- vollständige Auditierbarkeit, um höchste Sicherheits- und Compliance-Anforderungen zu erfüllen

Diese Maßnahmen schaffen Vertrauen und Akzeptanz – selbst in streng regulierten oder datenintensiven Industrieumgebungen.

Die Selfbits Manufacturing Suite digitalisiert Produktionsprozesse mittelständischer Fertigungsunternehmen und verbindet Maschinen, Menschen und Systeme über eine modulare Cloud- und Edge-Plattform.

Produktionsdaten wie Maschinenzustände, Prozesswerte, Auftrags- und Personaldaten werden automatisiert erfasst, in Echtzeit analysiert und für unterschiedliche Anwendungsfälle nutzbar gemacht – etwa für OEE-Berechnungen, Feinplanung, Qualitätsmanagement oder ERP-Integration.

Innovationskraft und Datenfundament des Ansatzes

Die Manufacturing Suite zeichnet sich durch konsequente Modularität und Offenheit aus. Unternehmen können mit kleinen Funktionsmodulen starten – beispielsweise digitalen Schichtmeldungen oder einer OEE-Auswertung – und diese bei Bedarf zu einem durchgängigen MES ausbauen.

Daten werden standardisiert über Schnittstellen wie OPC UA, EUROMAP oder MODBUS erfasst und stehen flexibel für Dashboards, Analysen oder KI-Anwendungen zur Verfügung. Ergänzt werden diese durch ERP-Daten zu Aufträgen, Materialflüssen oder Personal sowie durch manuelle Rückmeldungen über mobile Endgeräte.

Dieses breite Datengerüst ermöglicht eine umfassende und skalierbare Grundlage für Industrie-4.0-Anwendungen.

Datenverarbeitung und Mehrwert durch KI-gestützte Analyse

Nach der Erfassung werden alle Daten normalisiert und in geeigneten Datenbanken gespeichert. Die Plattform unterstützt Echtzeitanalysen zu Zuständen, Stillständen, Durchsätzen oder Qualitätsparametern und visualisiert die Ergebnisse in benutzerfreundlichen Dashboards für Web, mobile Geräte oder Produktionsdisplays. BI- und Analytics-Funktionen ermöglichen Trendanalysen, Ursachenforschung und langfristige Optimierungen.

Der Mehrwert zeigt sich in umfassender Transparenz: Produktionsfortschritt, Prozessstörungen und Qualitätsabweichungen werden sofort sichtbar. Schichtleitungen und Produktionsplaner erhalten fundierte Entscheidungsgrundlagen, während automatisierte KPI-Berechnungen den administrativen Aufwand reduzieren.

Zielsetzung des Projekts

Ziel der Selfbits Manufacturing Suite ist es, Produktionsprozesse messbar, steuerbar und kontinuierlich optimierbar zu machen. Mittelständische Fertigungsunternehmen sollen befähigt werden, effizienter, resilienter und nachhaltiger zu produzieren.

Veränderungswirkung in der Praxis und messbare Ergebnisse

Die Veränderungen in der Praxis sind sichtbar: Mitarbeitende sehen in Echtzeit den Status ihrer Aufträge, erhalten klare Rückmeldung und können schneller reagieren. Planer optimieren Produktionsreihenfolgen über intuitive Drag-and-Drop-Funktionen und entscheiden flexibel auf Basis aktueller Daten. Führungskräfte wiederum treffen Entscheidungen auf Grundlage belastbarer Informationen statt erfahrungsbasierter Einschätzungen.

Zu den messbaren Vorteilen zählen:

- Reduzierung von Stillstandszeiten

- Steigerung der Anlageneffizienz (OEE)

- Schnellere Durchlaufzeiten dank digitaler Feinplanung

- Verbesserte Rückverfolgbarkeit von Qualität und Materialströmen

Diese Effekte stärken die operative Leistungsfähigkeit und schaffen die Grundlage für kontinuierliche Verbesserung.

Projektstatus und weiterer Entwicklungspfad

Die Manufacturing Suite ist bereits bei mehreren Kunden produktiv im Einsatz – unter anderem in Bereichen wie OEE-Analyse, Feinplanung, Personaleinsatz und Maschinendatenerfassung. Pilotprojekte zur Qualitätsdatenerfassung zeigen ebenfalls vielversprechende Ergebnisse.

Die Roadmap umfasst die kontinuierliche Erweiterung der Suite um datengetriebene Optimierungen, stärkere Systemintegrationen und internationale Skalierung.

Zentrale Herausforderungen und Lösungsansätze

Die größten Herausforderungen liegen in den unterschiedlichen Digitalisierungsständen mittelständischer Unternehmen sowie in der hohen Diversität bestehender Maschinenparks.

Diese adressiert Selfbits durch:

- einen modularen Einstieg, der Unternehmen jeden Reifegrades abholt

- standardisierte Schnittstellen, die heterogene Maschinenlandschaften integrierbar machen

Durch diese strategische Kombination wird sichergestellt, dass die Manufacturing Suite sowohl technisch als auch organisatorisch erfolgreich eingeführt und skaliert werden kann.

Assist ist ein kamerabasiertes KI-System der SICK AG, das manuelle Assembly-Prozesse in Echtzeit überwacht und Mitarbeitende während der Ausführung unterstützt. Das System erkennt Werkzeuge, Komponenten und Handgriffe und prüft deren korrekte Durchführung während des gesamten Montageablaufs. Fehler werden unmittelbar sichtbar, können sofort korrigiert werden und führen dadurch zu keinem Ausschuss.

Durch kostengünstige Kameras, modulare Modelle und eine Brownfield-fähige Architektur lässt sich Assist ohne Eingriffe in bestehende Abläufe integrieren und schnell skalieren. Das Ergebnis ist eine erhöhte Prozesssicherheit, reduzierte Fehlerkosten und eine moderne, KI-gestützte Qualitätskontrolle direkt am Arbeitsplatz.

Innovationskraft und Datenfundament des Ansatzes

Assist schließt die Lücke zwischen digitalen Arbeitsanweisungen und der Überwachung manueller Prozesse. Während klassische Prüfsysteme meist nur das Endprodukt bewerten, analysiert Assist den gesamten Ablauf in Echtzeit. Dadurch können Fehler unmittelbar korrigiert werden – eine entscheidende Voraussetzung für hohe Qualität bei variantenreichen oder sensiblen Montagevorgängen.

Die Datenbasis besteht aus kontinuierlichen Kamerastreams, die sowohl Objekte als auch Bewegungen und zeitliche Abläufe erfassen. Ergänzt durch Prozess- und Umgebungsdaten entsteht ein vollständiges digitales Abbild des Montagevorgangs. Diese Menge an visuellen Daten erlaubt robuste Analysen – selbst mit günstiger Hardware – und macht Assist zu einem skalierbaren Werkzeug für eine normgerechte, transparente und nachvollziehbare Qualitätssicherung.

Datenverarbeitung und Mehrwert durch KI-gestützte Analyse

Alle Kameradaten werden in Echtzeit verarbeitet und durch lokal laufende KI-Modelle analysiert. Das System erkennt Objekte, Handgriffe und deren zeitliche Reihenfolge und vergleicht diese mit den definierten Soll-Prozessen. Abweichungen werden sofort angezeigt, sodass Mitarbeitende unmittelbar reagieren können.

Die Kombination aus Bildanalyse und Kontextdaten macht eine strukturierte und automatisierte Dokumentation möglich. Manuelle Aufzeichnungen entfallen, während gleichzeitig eine wertvolle Datenbasis für zukünftige Optimierungen und KI-gestütztes Lernen entsteht.

Der Mehrwert zeigt sich auf mehreren Ebenen:

- autonome Prozessüberwachung und sofortige Fehlerkorrektur

- Echtzeit-Feedback für Mitarbeitende

- Integration in bestehende MES-Systeme ohne zusätzliche Prüfgeräte

- Erfassung bisher nicht prüfbarer Schritte, etwa manuelle Justagen oder Reinigungen

- Grundlage für kontinuierliche Optimierung durch Daten und Modelltraining

Manuelle Prozesse werden damit erstmals systematisch erfasst, analysiert und nachhaltig verbessert.

Zielsetzung des Projekts

Assist verfolgt das Ziel, manuelle Produktionsprozesse sicherer, effizienter und transparenter zu gestalten. Arbeitsschritte, die bisher kaum überprüfbar waren, werden digitalisiert und in bestehende Produktionsumgebungen eingebettet – kostengünstig und ohne Umrüstzeiten.

Durch die strukturierte Erfassung von Bewegungen und Abläufen wird eine bisher undefinierte „Black-Box“ geöffnet: manuelle Tätigkeiten werden dokumentierbar, nachvollziehbar und optimierbar. Gleichzeitig erleichtert Assist die Einarbeitung neuer Mitarbeitender durch visuelles Feedback, reduziert Fehlerpotenziale und schafft konsistente Qualitätsstandards.

Veränderungswirkung in der Praxis und messbare Ergebnisse

Assist verändert Montageprozesse nicht durch Eingriffe, sondern durch begleitende Unterstützung. Mitarbeitende behalten ihre gewohnten Abläufe bei – Assist agiert wie ein digitaler Co-Pilot, der Fehler rechtzeitig erkennt und Sicherheit gibt.

Für Unternehmen werden Prüfprozesse effizienter gestaltet:

Arbeitsanweisungen können validiert, kontinuierlich verbessert und teilweise vollständig automatisiert geprüft werden. Die KI-basierte Auswertung reduziert den Zeitaufwand in der Qualitätssicherung erheblich, beschleunigt die Ursachenanalyse und erhöht die Yield-Rate.

Die messbaren Vorteile umfassen:

- weniger Nacharbeit und geringere Fehlerkosten

- höhere Prozesssicherheit und konstantere Qualität

- Transparenz über bisher undokumentierte Tätigkeiten

- größere Auditfähigkeit und Rückverfolgbarkeit

- bessere Unterstützung bei steigender Variantenvielfalt

Erste Pilotstatistiken zeigen ein jährliches Einsparpotenzial von rund 10.000 €, kombiniert mit nachweisbarer Qualitätssteigerung.

Projektstatus und weiterer Entwicklungspfad

Assist befindet sich bereits erfolgreich im Pilotbetrieb innerhalb der eigenen Produktion. Erste Anlagen zeigen eine deutliche Verbesserung der Prozesssicherheit und Qualität. Implizites Erfahrungswissen wird erstmals in strukturierte Prozessdaten übersetzt, Mitarbeitende profitieren von gezielter Unterstützung – insbesondere bei hoher Variantenvielfalt – und die positiven Rückmeldungen bestätigen die Praxistauglichkeit der Lösung.

Die Roadmap umfasst:

- Stabilisierung bestehender Pilotanwendungen

- Erweiterung auf Prozesse mit höherer Komplexität und Variantenvielfalt

- Skalierung in Serienproduktionen

- Integration in MES-Systeme zur durchgängigen Datennutzung

- kontinuierliche Optimierung durch KI-basiertes Feedback

- Einsatz als Werkzeugkasten für neue Produktionslinien

- Ausweitung auf weitere Use Cases und Funktionen

Damit legt Assist die Grundlage für einen breiten Einsatz in manuell geprägten Produktionsbereichen.

Zentrale Herausforderungen und Lösungsansätze

Eine zentrale Herausforderung ist der Aufbau einer ausreichend großen und vielfältigen Datenbasis. Dies ist jedoch Teil des natürlichen Entwicklungsprozesses: Mit jeder weiteren Anwendung wachsen Wiederverwendbarkeit und Übertragbarkeit der Modelle.

SICK begegnet dieser Herausforderung durch:

- Nutzung realer Produktionsdaten aus der eigenen Fertigung

- Stabilisierung bestehender Anwendungen

- schrittweise Erweiterung auf neue Applikationen

- kontinuierliche Verbesserung durch iteratives Feedback

Dieser Ansatz schafft robuste Modelle, steigert die Systemzuverlässigkeit und beschleunigt die Übertragbarkeit auf neue manuelle Prozesse.

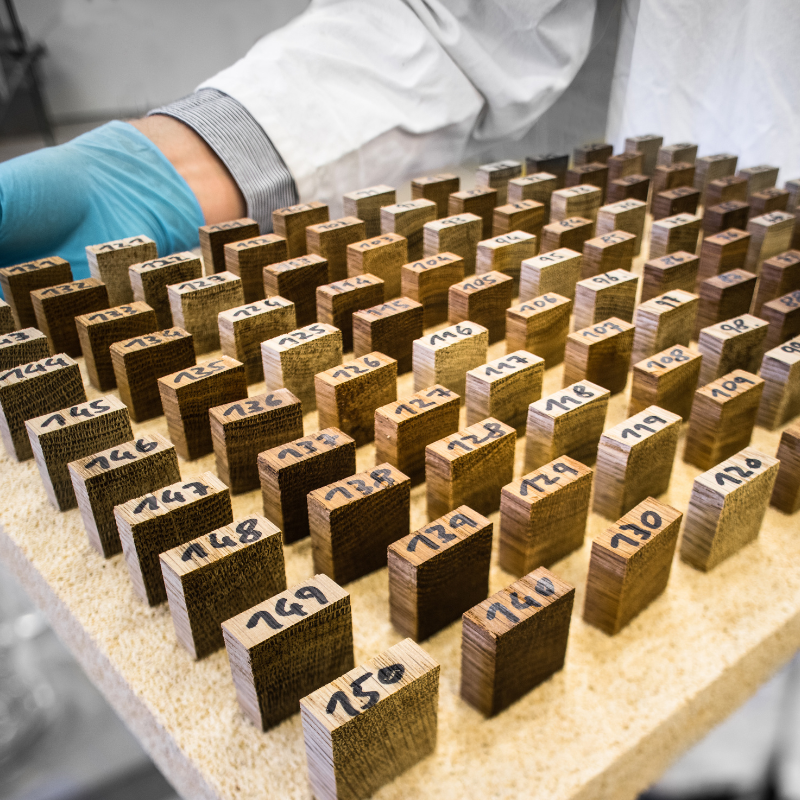

Vivaldi Solutions adressiert eines der zentralen Probleme industrieller Qualitätskontrolle: analoge Endprüfungen, hohe Fehlerkosten, inkonsistente Ergebnisse und eine kaum nutzbare Datenbasis. Die KI-gestützte Plattform des Unternehmens digitalisiert und automatisiert die visuelle Qualitätsprüfung und macht jedes Bauteil vollständig rückverfolgbar.

Durch die Verknüpfung von Prüf-, Produktions- und Logistikdaten können Fehlermerkmale schnell zu ihren Ursachen zurückgeführt werden. Dies reduziert Fehlerquoten, entlastet Fachpersonal, senkt Kosten und schafft eine belastbare Grundlage für eine kontinuierliche Prozessoptimierung im gesamten Shopfloor.

Innovationskraft und Datenfundament des Ansatzes

Die Lösung kombiniert multimodale KI-Modelle zur visuellen Qualitätsprüfung mit einer lückenlosen Rückverfolgbarkeit auf Bauteilebene. Während klassische Kamerasysteme lediglich Gut-/Schlecht-Ergebnisse liefern, erzeugt Vivaldi einen durchgängigen, strukturierten Datenfluss. Jedes Bauteil wird umfassend geprüft, dokumentiert und mit relevanten Fertigungs- und Prozessdaten verknüpft.

Darüber hinaus bleibt der Mensch bewusst Teil des Prozesses: Das System arbeitet nach dem Human-in-the-Loop-Prinzip und nutzt menschliche Expertise dort, wo sie den größten Mehrwert liefert.

Die Datenbasis umfasst sowohl Bilddaten als auch Prozess-, Produktions- und Steuerungsdaten. KI-Modelle analysieren hochaufgelöste Kamerabilder in Echtzeit und erzeugen strukturierte Qualitätsinformationen.

Alle Daten werden einheitlich gespeichert, semantisch harmonisiert und mit Produktionsinformationen verknüpft..

Datenverarbeitung und Mehrwert durch KI-gestützte Analyse

Der Prüfprozess folgt einem mehrstufigen, vollständig digitalisierten Ablauf. Zunächst wird ein Bauteil manuell geprüft und die Ergebnisse digital erfasst. Anschließend werden hochaufgelöste Bilder aufgenommen, um schwer einsehbare Stellen oder wiederkehrende Fehlerschwerpunkte präzise zu beurteilen. Diese Daten bilden das Trainingsfundament für bauteilspezifische KI-Modelle.

Sobald ein Bauteil vollständig erkannt ist, beginnt der automatisierte KI-Check, der anhand der Wahrscheinlichkeitsverteilung mögliche Fehler erkennt und bewertet. Alle Prüf- und Kontextdaten werden zentral gespeichert und mit Maschinen- oder Prozessdaten verknüpft.

Die daraus entstehenden Mehrwerte liegen auf drei Ebenen:

- Echtzeit-Entscheidungen am Shopfloor

- Vorausschauende Prozesssteuerung – Trend- und Mustererkennung

- Rückverfolgbarkeit – transparente Qualitätsnachweise für Zulieferer und Kund:innen

Zielsetzung des Projekts

Ziel ist es, Qualitätsprozesse stabiler, transparenter und effizienter zu gestalten. Vivaldi bündelt bisher verstreute Informationen in einem digitalen Prozess und unterstützt Mitarbeitende durch klare, strukturierte Prüfschritte. So entstehen konsistente Qualitätsstandards, weniger Koordinationsaufwand und eine belastbare Grundlage für kontinuierliche Verbesserung.

Veränderungswirkung in der Praxis und messbare Ergebnisse

Der Einsatz von Vivaldi wandelt die Qualitätsprüfung grundlegend: Von manueller Sichtkontrolle hin zu KI-gestützter Inline- oder End-of-Line-Prüfung mit vollständiger Abdeckung. Fehler werden während des Prozesses erkannt – nicht erst am fertigen Produkt. Bei positiven Prüfergebnissen entfällt die Sichtkontrolle sogar vollständig.

Die Plattform ermöglicht:

- strukturierte und wiederverwendbare Prüfdaten

- hohe Fehlererkennungsraten

- klare, intuitive Bedieninterfaces

- schnelle Entscheidungswege

- automatisierte Prüflogik

- direkte Rückmeldung für Mitarbeitende

Das Ergebnis ist eine deutliche Entlastung der Teams, weniger Medienbrüche und eine schnellere, zielgerichtetere Kommunikation mit Lieferanten und Kund:innen.

Messbare Vorteile für Anwender:innen umfassen:

- höhere Treffgenauigkeit der Fehlererkennung

- verkürzte Entscheidungszeiten am Prüfplatz

- verbesserte Prozessstabilität

- vollständige Bilddokumentation für Reklamationen

- bis zu 50 % geringere Nacharbeitskosten

- frühere Erkennung von Prozesseinbrüchen

Zusätzlich entstehen schnellere Klärungsprozesse, geringere Verzögerungen und eine wertvolle Datenbasis für Trendanalysen und Wirksamkeitsbewertungen.

Projektstatus und weiterer Entwicklungspfad

Vivaldi befindet sich im produktiven Einsatz bei ersten Industrieunternehmen, wo die Kernfunktionen aktiv genutzt und kontinuierlich erweitert werden – etwa durch neue Modelle, zusätzliche Sensorsignale und Self-Labeling-Tools.

Die Weiterentwicklung folgt drei strategischen Schritten:

- Traktion erhöhen und Projekte in Serie bringen:

Acht Installationen laufen bereits, darunter zwei bei Tier-1-OEMs. - Funktionalität ausbauen:

Erweiterung der KI-Modelle, Einführung eines Self-Labeling-Tools, zusätzliche Sensorsignale und Prozessanalysen. - Nutzung über Organisationsgrenzen hinweg fördern:

Verknüpfung von Bilddaten und Ursachenanalyse, digitale Befundberichte sowie automatisierte Maßnahmenvorschläge.

Zentrale Herausforderungen und Lösungsansätze

Die Integration eines KI-basierten Prüfsystems in bestehende Produktionslandschaften ist anspruchsvoll, insbesondere aufgrund gewachsener Prozesse und der Vielfalt vorhandener Systeme.

Vivaldi Solutions begegnet diesen Herausforderungen durch:

- klar abgegrenzte, klein startende Use Cases, die schnelle Ergebnisse liefern

- standardisierte Schnittstellen, die heterogene Maschinenumgebungen integrierbar machen

- enge Zusammenarbeit mit IT und Shopfloor-Teams, um Akzeptanz zu sichern

- nutzerzentrierte Oberflächen, die die Einarbeitung erleichtern

- klare Governance-Regeln und Verantwortlichkeiten für saubere Daten

Mit jeder Installation entsteht eine größere Datenbasis, die Modelle verbessern sich kontinuierlich und die Übertragbarkeit auf neue Prozesse steigt. So wird schrittweise ein robustes, skalierbares System aufgebaut, das den Qualitätsprozess nachhaltig transformiert.

Headerbild: © metamorworks/Getty Images via CanvaPro